毎年節分の日になるとスーパーやコンビニには所狭しと恵方巻きが並ぶ。

この時期になると必ずと言っていいほどニュースやSNSで「恵方巻きの廃棄問題」が話題になる。

サステナブルな情報を発信する私たちサステラも、節分の時期が近づくと

「そろそろ恵方巻きの食品ロスに関する発信準備に取り掛かるか…」

といった具合に2月頭の風物詩になりつつある。

情報発信の下ごしらえとして食品ロス問題の最新情報について調べることになるわけだが、食品ロス問題を取り上げている記事ではかなりの頻度で言及されている工場がある。

それが相模原にある工場「日本フードエコロジーセンター」だ。

食品ロス関連の記事では、必ずと言っていいほどこの工場の写真が掲載されたり、情報の出典元になっていたりする。

日本で食品ロス問題を発信していく以上は、やはり一度くらいは訪れておきたいところ。

というわけで取材の申し込みをしたところ、快く承諾して頂いたので、コミュニティメンバー同行のもと工場を訪れた。

事業について

サステラ

サステラどんな事業をされている会社ですか?

髙橋社長:当社は食品の廃棄物をリサイクルする事業を行っております。

昨今、様々なニュースやSNSで食品ロス問題が取りざたされるようになりましたが、実はこうしたメディアで登場する工場はほとんどが当社の工場です。

いまでもNHKから民放まで毎週のようにどこかしらに取材に来て頂いております。

日本人であればきっと多くの方が当社の工場を見たことがあるのではないかと思います。

恵方巻き問題の発端になったのも当社です。

芸能人の方が取材にきてくれて、それがYahoo!のトップニュースになり拡散されました。

「日本の食品ロス問題の発信の起点」となっているのが当社だとご理解頂ければ。

日本フードエコロジーセンターは2005年に誕生しました。

工場はおよそ300坪で、そこまで大きな工場ではありませんが、1日に49トンの食品廃棄物を受け入れることができます。

そして毎日40トンくらいの食品廃棄物が365日うちの工場にはいってきます。

うちの工場は土日もお正月も休みなく動いており、18年間一度も止まったことがありません。

1月1日は19年間私が出社しております。

東日本大震災があったときも止まりませんでした。

農水省や環境省からは、18年間止まっていないリサイクル工場はおそらくウチだけだと聞いています。

この工場には、パン、ご飯、牛乳、野菜、果物、生地など、食品工場で作りすぎてしまったもの、スーパーや百貨店で売れ残ったものなどが入ってきます。

ちなみに食品工場やスーパー、百貨店などでは「生ゴミ」や「残飯」という言葉を絶対に使わないようお願いをしております。

代わりに「ブタさんのお弁当箱」というステッカーをつくり、啓発を行っています。

ゴミではなく、あくまでも食品循環の資源だということを理解して頂いたうえで、分別して頂いております。

食品ロスの問題点

食品ロスはどんな問題を抱えているんですか?

髙橋社長:食品が廃棄される映像を見ると多くの人は「勿体ないなぁ」と思われると思います。

ところで、あの食品は一体どこへ行くのか?というと、ほとんどが自治体の焼却炉で燃やされています。

自治体の焼却炉と聞くと、一般家庭のゴミを燃やしていると考えられる方もいるかもしれません。

しかし実は食品工場以外の食品、すなわちコンビニ、スーパー、百貨店、ホテル、レストランの食べ残し・売れ残りは自治体の焼却炉で燃やしてもいいことになっています。

自治体の焼却炉で燃やされているうちの4割くらいは「食べ物」だと言われています。

日本ではビン、カン、ペットボトル、紙などはほとんどがリサイクルされていますから。

そして焼却炉で燃やすのに毎年2兆円くらいの税金が使われています。

そのうちの4割が食品だと考えると、皆さんから集めた税金のうち8000億円くらいをつかってスーパーやコンビニの食べ物を燃やしているわけです。

こうした現実を多くの日本国民は知りません。

ですから「食品が廃棄されて勿体ないな」ではなく、私たち自身に直接かかわる問題なのです。

いま世界には8億人くらいが飢餓に苦しんでいると言われています。

1日に1食たべれない人が9人に1人いるのです。

貧富の格差もどんどん拡大しています。

こうした中で食料自給率は37~38%の日本は非常に多くの食品を燃やしてしまっている現状があります。

森林破壊や地球温暖化など、いま世界が抱える問題の要因として、自動車産業が排出する温室効果ガスと同じくらい深刻なのが食品ロス問題です。

森林は排出されるCO2を吸収してくれますが、そうした森林は、私たちが食べ物を享受するうえで伐採されています。

そのことが気候変動の大きな要因になっています。

食糧問題が森林破壊や地球温暖化に繋がっているということは、あまり多くの人に知られていません。

ですので、こうやって取材に応じたりすることで、多くの人達に情報発信をしている背景があります。

2015年にSDGsが提唱された中でも食品ロス問題は大きくクローズアップされました。

「2030年までに食品ロスを半減しましょう」ということで世界中が動いているわけですが、実は日本は食品ロス問題の先進国です。

2001年に食品リサイクル法をつくったのは世界の先駆けでした。

私たちの工場は、環境先進国であるドイツ、オランダ、フランスをはじめ海外からのお客さんも沢山いらっしゃいます。

ただ、食品リサイクル自体は世界でみても日本は進んでいるんですが、食品ロスの発生抑制や仕組みづくりはこの10年くらいでヨーロッパに後れをとってしまいました。

エコフィードについて

そうした日本が抱える食品ロス問題について御社はどのようなアプローチをしていますか?

髙橋社長:私は獣医師ということもあって、学生時代から牧場実習などに行く機会があったのですが、そのとき多くを輸入穀物に頼る畜産の構造に課題を感じていました。

穀物相場が上がれば経営を圧迫してしまいますから。

そしていま多くの畜産農家さんが倒産しており、学生時代に感じた課題が現実の問題になりつつあります。

私が学生だった25年前くらいは、養豚場は1万3000軒くらいありましたが、いまは3000軒くらいになってしまいました。

日本の食料自給率もどんどん落ちています。

こうした背景から、余ってしまった食品を燃やすのではなく、有効活用の一つとして飼料化していくことを「エコフィード」と呼びます。

日本の畜産は牛や鶏は全生産コストの50%がエサ代で、養豚のエサ代は60%です。

そして現在は2年前の倍近くになってしまいました。

もちろん政府は補助金を出しながら延命措置をしていますが、長続きするわけはないので、抜本的な対策を作る必要があります。

そこでいま注目されているのがエコフィードなのです。

リサイクルの流れ

この工場で食品がリサイクルされる流れについて教えてください

バーコード管理

髙橋社長:容器も専用の物を使い、容器はすべてバーコードが張られています。

バーコードがあることで「〇年〇月〇日にどこの事業所から何がどれくらい運び込まれたか」がすべてトレースできます。

うちはエサをつくる工場なので、「ご飯が10トン」「パンが5トン」「野菜が3トン」みたいことが分かるようになり、その日のタンパク量やカロリーなどが計算できるようになります。

こうすることで、安定した品質のエサをつくれるようになります。

また、万が一うちのエサを食べた豚が下痢が止まらないなどの問題が生じたとき、どこから何が入ってきたかが分からないとトレースができませんから、そういう意味でもバーコードで容器ごとに管理をしています。

分別

髙橋社長:ウチの工場には基本的に「ご飯ばっかり」「パンばっかり」という状態で入ってくるんですが、最近は袋入りのパンや、ラップにくるまれたおにぎりとか、災害備蓄品などの依頼も増えています。

ただこういうものは、食品会社やウチが分別しようとすると莫大なコストがかかってしまいます。

ですから、こうした分別は、障がい者の方々の就労支援という形で受け入れ、彼らに分別作業をしてもらっています。

彼らは給料がもらえて、私たちは低いコストで労働力を得ることができるようになります。

私たちと提携している食品会社やリサイクル工場がウチを見に来て、こうした仕組みを真似してもらって、障害者雇用を広げています。

ちなみにダノンの副社長が当社に見に来て頂いて、ダノンの会社の中に就労支援の会社をつくった事例もあります。

スーパーからの戻りのヨーグルトを障害者の方々にプラスチックとヨーグルトを分別してもらい、うちの工場に入ってきます。

このように、食品工場やスーパーに対して情報発信をする取り組みも積極的に行っています。

原料を投入したときに高圧の洗浄機で容器もすべて洗い、洗った容器をお返しする、ということをやっています。

容器もきちんと洗わないと、ハエやゴキブリなど衛生害虫が発生するリスクがありますから。

ちなみに当社では洗った水もエサとして使っているので、余分な排出が出ない仕組みになっています。

選別作業

髙橋社長:そのあと選別作業になります。

食品会社さんにはビニールや手袋など異物が入らないようお願いをするのですが、どうしても入ってしまう場合もあります。

なので、ベルトコンベアのうえで当社スタッフが分別をしたり、人が見逃してしまうようなホチキスの芯のような細かい金属片なんかは、金属探知機やマグネットフィルターなどを使って除去しています。

破砕・殺菌

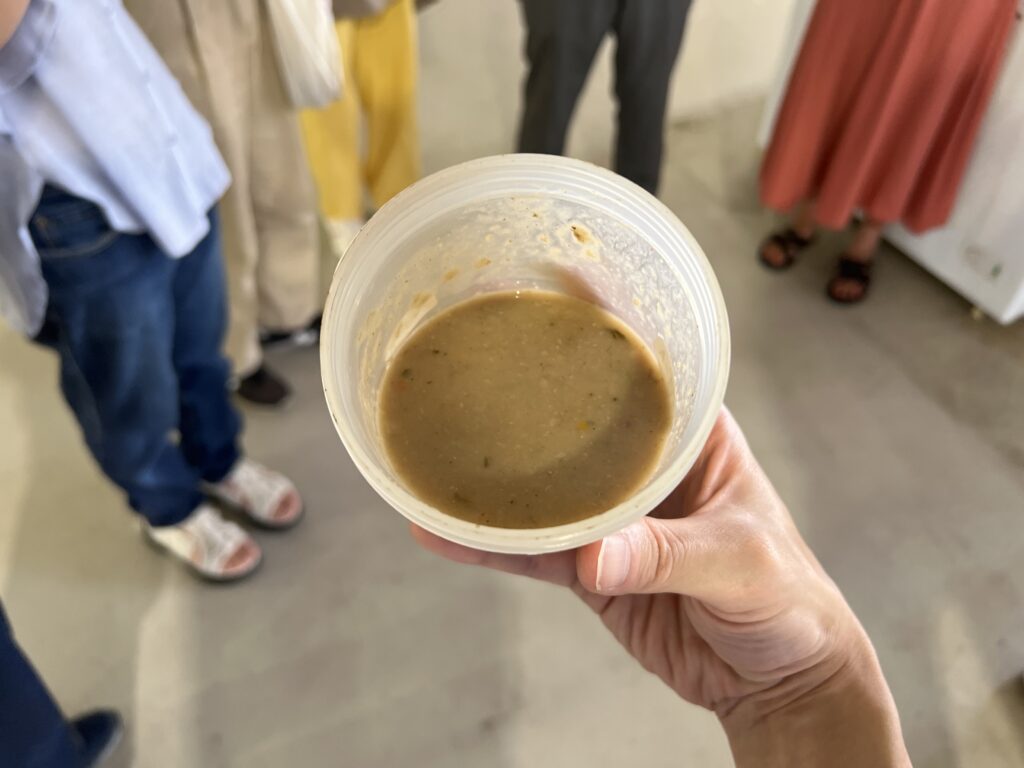

髙橋社長:そのあと破砕機で破砕処理をすると、食品は水分が8割くらいのものがほとんどなので、破砕をするとジューサーミキサーで砕いたようにドロドロの状態になります。

ドロドロになった液体を90℃60分の加熱をして殺菌処理を行います。

大腸菌やサルモネラ菌など病原性の菌を殺菌しています。

乳酸発酵処理

髙橋社長:そのあと乳酸発酵処理をします。

phを4以下に落とす作業を行います。

乳酸菌の力をつかってphを4以下に落とすのですが、phが4.2以下になると大腸菌やサルモネラ菌など病原性の微生物は繫殖できなくなります。

今日みたいに35℃くらいで夏場で常温で置いておいても、10日から2週間は腐敗しない状態をつくり出すことができます。

養豚場へ

髙橋社長:こうしてできたものをタンクローリーに積み込んで契約している養豚場まで運んでいきます。

タンクローリーはエサを運ぶだけでなく、帰りに乳製品や焼酎の工場に立ち寄り、余った牛乳や焼酎の廃液などを積んで帰ってきて、また飼料化を行います。

飼料の特徴

この工場で作られる飼料は、他でつくられる飼料とどんな違いがありますか?

髙橋社長:当社の一番の特徴は「液体状の飼料」です。

食品は水分が多いので腐敗したり臭気が発生してしまうので、乾燥化による食品リサイクルで飼料化したり堆肥化しているケースはあるのですが、乾燥化には膨大なエネルギーコストがかかります。

そのため、乾燥化により出来上がったエサは輸入飼料より高くなったり、食品会社が焼却炉に持っていくのと変わらないくらい値段が高くなってしまったりして、継続性の高いリサイクルにならない懸念があります。

そこで農水省や大学の先生に協力をしてもらい実現したのが「リキッド発酵飼料」です。

液体状でも乳酸菌の力をつかって保存性を高めることができるのではないかということで研究を行い、phを4.2以下にすれば保存もきくし、食品の廃棄物をリーズナブルにリサイクルにできるようになる、ということで具現化されました。

こうした取り組みにより当社は農林水産大臣賞を頂きました。

液体状の飼料について

液体状の飼料は豚の健康の観点から問題ないのでしょうか?

髙橋社長:普通の配合飼料、ペレット状や粉のエサは、肉豚は乾燥のエサを1日2.5kg食べ、7リットルの水を飲みます。

当社のエサを食べる豚は1日10キロのエサを食べます。

ただ当社のエサは水分が78%になるよう調整しており、2.2kgの乾物を食べていることになります。

井の中に入った状態は同じなので、タンパク量やカロリー量が同じであればほぼ同じような成長をします。

ただ、コンソメスープみたいにあまりにサラサラすぎると、胃潰瘍になってしまいます。

なので、当社のエサは粗い粒々状になっているのも、生理学的なものを調べたうえで、繊維質などを混ぜています。

繊維質がなければ胃潰瘍になったり、腸管内の細菌叢にたくさんの微生物がいて、そうした腸内フローラを活性化するという仕組みをつくらないといけないので、乳酸菌に腸管内で働いてもらうような効果が必要です。

毎年研究し、ブラッシュアップしています。

豚が生まれてから出荷されるまで1~2年くらいかかるとイメージされる方も多いと思いますが、実際は生まれてから6か月で120キロにまで育ちます。

そうすると1日0.8kg増やさなければいけません。

ですから豚のエサは人間の食べ物よりもよっぽど厳密に設計しなければなりません。

なので、当社のエサをつかっている農家さんは「タンパクが低いね」と言ったことは言ってきません。

「タンパクのアミノ酸のリジンが足りないんだけど」といったレベルでおっしゃっていただきます。

アミノ酸構成比の中のリジンやトリプトファンなど、そういう仕組みを知らないとこのエサは使えません。

畜産農家さんはそうしたレベルでエサのリクエストをしてきます。

ちなみに当社のエサをつかっている農家の多くは私よりも年下です。

逆に私よりも年上でJAからエサを買い、JAに出荷しているような農家さんだと、当社のエサは使いづらいと思います。

このままでは10年後、20年後ジリ貧になってしまうので、「いま何とかしなければ」という危機感を持った二代目、三代目の農家さんが当社のエサをつかって頂いてます。

エサの世界はとても奥が深いんですよね。

牛も鶏も豚も全部異なりますし、肥育前期なのか後期なのか、母豚なのか子豚なのか離乳直後なのかでもエサは異なりますし、セグメントは非常に細分化されます。

当然、牛も乳牛なのか肉牛なのか、鶏もブロイラー(肉鶏)なのかレイヤー(卵用鶏)なのかによってエサの設計は全くことなります。

それくらい家畜のエサは研究が必要なのです。

添加物について

たまに「添加物が含まれる残飯をエサにすると健康を害する」といった口コミがSNSで見受けられます

髙橋社長:当社ではすべて科学的な知見に基づき取り組みをおこなっています。

「コンビニの物を食べて奇形になる」と言った話は、獣医師として明確に否定させて頂きます。

日本は世界の中でも食品添加物に関しては厳しい基準が設けられています。

私たちが提携している大手企業の食品工場に行って視察したりするんですが、大手の工場は中小企業の食品工場よりもむしろ着色料などを大幅に減らしています。

なぜ大手食品メーカーやコンビニの食品が長持ちするかというと、工場の中に入るのに消毒して無菌状態をつくりだしたりして、ものすごくクリーンな環境で製造しているからです。

2005年~2010年くらいに、様々な消費者団体や主婦連合会などがディスカッションなどをし、当社の現場に来てもらったりして、消費者の方々とも話し合いながら進めています。

たとえば海外からの輸入穀物はほとんどが遺伝子組み換えだったり、アメリカ国内では禁止されているような農薬をつかったようなものを日本に輸出していたりします。

そのような飼料を食べて育った豚と、私たち人間が食べている食品を食べて育った豚、どちらが安全性が高いのか?と考えれば、明らかに人間が食べることを想定して作られた物の方が安全基準は高く設定されているわけです。

ビジネスモデル

御社はどのような仕組みで売上をつくっているんですか?

髙橋社長:当社のビジネスモデルとしては、食品会社さんから食品の廃棄物を頂き、同時に処理費も頂きます。

食品会社さんは焼却炉に持っていって処理費を払っているので、それよりも安いコストでリサイクルができるようになるので、食品会社さんにとってはリサイクルをすればするほどコストを抑えることができます。

養豚農家さんにとっても、輸入穀物の半分近い値段で供給できるのでコストを抑えられます。

当社は食品会社さんから原料をもらってお金をもらい、加工して飼料を売って飼料代も頂く、両方からお金を頂けるビジネスモデルなので、継続性が高く、雇用を生み出すことができ、エサをつくればつくるほど環境負荷も低減でき、税金も減らすことができます。

これまではよく「リサイクルはいいけど高いよね」とか「環境問題はいいけど雇用がつくれないよね」といったような意見も散見され、経済と環境問題のギャップが大きかったのが課題でした。

しかしこの仕組みであれば経済を回しながら雇用を生み出し、循環型の社会を構築しながら税金を減らすことができ、環境負荷も低減できます。

こうした仕組みが今後の社会に求められるのではないかということで、当社がSDGsの内閣総理大臣賞を頂いた一つの大きな要因だと思います。

豚肉のブランド化

髙橋社長:ただ当社はエサを売って終わりだとは思っておらず、エサで育った豚肉をブランド化し、排出事業者である食品会社さんに購入してもらい、消費者に訴求してもらうような仕組みをつくっています。

地球環境に優しい豚、「優豚」というブランド名で販売をしています。

10年前には小田急線のすべての電車の車両の中吊り広告にも掲載されました。

コロナ以降、お中元やお歳暮の売上というのは落ちているんですが、優豚はこの間のお歳暮では売上は103%増加しましたし、お中元も100%以上伸びている予測です。

毎年前年比を上回っています。

百貨店なので富裕層の方々に購入して頂いていると思うんですが、「どうせ買うならサステナブルなものを」という意識があるのかもしれません。

単なるリサイクルで終わらせるのではなく、付加価値のある商品をつくりだし、消費者に訴求しながら持続性の高い社会を作っていく。

こうした仕組みづくりを、小田急グループをはじめ、大手のスーパー4社とこうした取り組みをしています。

さがみはらバイオガスパワー

この工場の正面にも別の工場がありますが、御社の工場ですか?

髙橋社長:昨年、新たに「さがみはらバイオガスパワー」というエネルギーの会社をつくりました。

食品というのは、全ての食品の廃棄をリサイクルできるわけではありません。

天ぷらカスやマヨネーズのように、油っぽいもの、塩分の強いものなど、エサに向いていない食品廃棄物もたくさんあります。

もちろん豚も食べれないわけではないですが、こういうものばかりを食べていたら脂身ばかりになってしまい、商品価値が落ちてしまいます。

逆に野菜ばかりを食べていたらダイエットの豚になってしまい、いつまでたっても太りません。

きちんと品質管理をして、安定したエサをつくる必要があるのですが、そうするとどうしても受けきれない食品廃棄物がでてきます。

私は25年前にメタン発酵の研究をしていたので、これを具現化したいという想いがあり、ようやく目の前の工場を借りることができ、新たにさがみはらバイオガスパワーができました。

グリーンファイナンス推進機構は環境省の外郭団体で、資本金の半分は国が出してくれています。

それ以外にも、多くの上場企業さんから出資をして頂いております。

そしてエサに向いていないものは前の工場に送り、エネルギー化をする、という工場になっています。

エサに向いているものはエサとして養豚場に出し、エサに向いていないものはスラリー状にするところまで当社がやり、それを地下の埋設配管を通り、前の工場に送られます。

ここの受け入れタンクでphや栄養分をメタン菌が好む領域にもっていき、これを3000トンの発酵タンクで発酵して、メタンが発酵すると上の方にガスが出てくるので、そのガスを発電機の方に送り込んで発電をする、という仕組みになっています。

フル稼働になると528キロワット、一般家庭にして1000戸分くらいの電力をつくりだすことができます。

いまは毎日およそ400キロワットくらい発電をしています。

太陽光は太陽が出ているときだけ、風力は風が吹いているときだけしか発電ができませんが、バイオガスの場合は原料さえあれば24時間365日ずっと電気をつくることができます。

500キロなので0.5メガと言われていて、太陽光で言うと2~3メガ供給することができます。

これをFITという東京電力の20年間固定買い取り制度で売電をしています。

こういう形で売上をつくっています。

カスケード利用

髙橋社長:発酵タンクの中でガスがで終わったあとの消化液というカスが出るんですが、これを水と固形分に分ける装置で分けて、水はそのまま希釈して下水放流をし、固形分に関しては排熱ボイラーという発電機を回すときに出る熱をつかって乾燥化をするので、一切化石燃料を使わずに乾燥できます。

これを肥料原料として販売しています。

肥料も一昨年の三倍の値段になってしまっていて、いま日本中の農家さんも肥料がなくて困っているので、この肥料もブランド化をして、サステナブルな肥料として販売をしています。

今まで税金をつかって焼却炉で燃やしてきてしまった食品を、良いものは飼料にして、飼料にできないものはエネルギーにして、エネルギーをつくる過程で出るカスを肥料にする。

すべてのものをカスケード的に利用していき、地域の循環の仕組みをつくっている工場です。

豚のエサに特化している理由

なぜ牛や鶏ではなくあえて豚に限定して飼料をつくっているんですか?

髙橋社長:豚のエサをつくる工場と牛のエサをつくる工場は、一緒にはできないのが世界的ルールになっています。

牛は草食動物なので草だけを食べる動物なんですが、お乳の出をよくしたりするために、配合飼料を食べさせる中で動物性たんぱく質をたくさん食べさせ、牛の脳がスポンジ状になってしまう症状が出る狂牛病(BSE)を起こしてしまった過去があります。

こうした牛を食べた人が、25年くらい前にヤコブヘルツ病が大流行し、問題になりました。

このとき、草食動物の牛に動物性たんぱくを食べさせるのは問題があるという議論が起こり、世界中で草食動物に動物性たんぱくを食べさせる禁止する法律がつくられました。

日本でも他の国でも、牛、ヤギ、馬には動物性たんぱくは一切あげてはいけないことになりました。

牛や鶏のエサのエコフィードもありますが、当社の工場ではつくることができません。

牛のエサであれば、豆腐をつくる工場から出るオカラだけをエサにするとか、野菜のカット工場から出る野菜だけをエサにする、という取り組みであればできるわけです。

逆に豚や鶏は雑食動物なので、動物性たんぱくを与えても問題ありません。

ちなみに動物の中でも豚は人間と密接にかかわっていて、豚の内臓器官は人間と大きさや機能はほぼ一緒です。

最近アメリカで肺や腎臓を人間と豚の物を交換したりする、なんてニュースが報道されたりしたくらいです。

当社のような工場では多様な食品残渣を飼料化しているわけですが、同じ植物でも「玉ねぎ」を食べれられるのは人間と豚くらいです。

牛も馬も犬も猫も、玉ねぎを食べると、再生不良性貧血といって、中毒になってしまいます。

犬や猫にハンバーグを食べさせてはダメだと言われますが、あれはハンバーグの肉がダメなのではなく、玉ねぎがダメなんです。

豚は人間が食べるものはすべて食べることができます。

そんな背景から、当社の工場では豚のエサをつくっているのです。

日本企業の食品ロス

日本企業が出す食品ロスは世界に比べて多い方なのでしょうか?

髙橋社長:むしろ日本の食品工場は世界で最も工夫をして発生抑制をしていると思っています。

皆さんが思っている以上に食品工場やスーパーは仕入れや製造を厳格に管理しています。

毎日500キロくらい食品廃棄が出ているところは、出せばコストになることが分かっているので、出さないようにする工夫をしています。

例えば餃子の皮などの工場は、現場に行くと、なぜこんなに出るのかなと思うんですが、あれは小麦粉の生地を伸ばして、型をくりぬいて、外側が廃棄になるのかなと思いきや、外側をもう一度丸めて生地にして、というのを10回繰り返しています。

それ以上繰り返してしまうとひび割れしたりして、製品が劣化してしまうので、それ以降のものは当社の工場にくる、という仕組みです。

ここまでやってる工場は日本くらいじゃないかな?と思うくらい工夫をしています。

毎日500キロの食品廃棄が出る工場は、500キロしか出ないんです。

もちろんメニューが変わったり、機械のトラブルなどがあれば変わるでしょうけど。

500キロではなく今日は5トン出てしまったという場合、「2トンまでは受け入れましょう」「残りの3トンはあそこの堆肥の工場があります」「向こうのエネルギー化の工場にもっていってください」と言った形で、他の工場を紹介したりして対応しています。

今はバイオガスの工場ができたので受け入れられるようになりましたが。

受け入れ地域

特定の地域の食品しか受け入れていないのはなぜですか?

髙橋社長:東京の三多摩エリア、八王子、町田、昭島などは、焼却炉が少ないんです。

セブンやイオンが焼却炉に持ち込もうと思ったら、町田や八王子は35円/kg、小金井市などは42円/kgかかります。

減価償却や灰を埋め立て地で処理する費用などを考えると、大体キロあたり50~60円かかります。

三多摩エリアは焼却炉が少ないので、なるべく事業者に持ち込ませたくないので、税金をつかわず、高い金額が設定されているのです。

ただ、同じ東京でも23区の場合は17円/kgです。

当社が一般廃を27円/kgで設定しており、三多摩エリアは当社に持ってくればコストダウンになりますが、23区の場合は当社に持ってくるとコストアップになるので、そこまではやらない、というのが食品会社のスタンスなのかなと。

ただ、よく考えてみれば、23区もキロ50円くらいはかかっているはずです。

なぜなら税収が多く、たくさんの税金が投入されているからです。

23区は非常に良い焼却炉をつかっているので、分別しなくても全部まとめて燃やしてしまうことができます。

本来であればプラスチックや食品などしっかり分別をして、それぞれのマテリアルの有効利用をしていくのがあるべき姿だと思います。

私は5年前くらいに環境省の食品リサイクルの審議員になり、こうした話をしたら、ほかの審議員の方々は「そういうことだったのか」「それではリサイクルが進むはずがない」と言って、皆さんが問題視してくれて、環境省が各自治体に適正な金額を取るよう通達がいきました。

自治体は議会を通さなければいけないとか、市会議員とのしがらみなどがあったりするんでしょうけど。

いま少しずつ上がり始めていますが、現実的にはほとんどの自治体で値段が安く設定されています。

これから10年~20年くらいかけて変わっていくのかなとは思います。

社員・スタッフについて

ここで働いている社員さんは入社時に社会課題などに関心がある方が多いんでしょうか?

髙橋社長:当社はとても小さな会社で、新卒も年に一人くらいしか採用していないんですが、離職者はゼロです。

新卒はまだ誰も辞めていませんし、中途採用の方もあまり辞めていません。

また、高齢者の方もたくさん働かれています。

元教師の方とか、元駅長さん、元消防士の方など。

皆さん共通して「どうせ働くなら社会貢献ができる場所が良い」とおっしゃっていただいています。

もちろん私たちも、月に1回の職場会議でも、私たちの仕事がどれくらい社会的な意義があるのかを共有しています。

当社では採用のための広告料も払ったことがありません。

皆さんメディア取材などを通して知って頂いたり、見学会にきたりして、当社を知って頂いています。

毎年5~6人の学生さんはここで卒論を書きます。

ウチで卒論を書き、そのままインターンとして働き、当社に就職したというケースもあります。

情報発信

工場見学はよく受け入れているんですか?

髙橋社長:私たちの取り組みを多くの人たちに知ってもらいたいと思っておりまして、それこそ今は夏休みなので、ほぼ毎日子供たちの見学会がはいっています。

6月と7月も工場見学のバスで30台きました。

こういう風に多くの消費者や子どもに知って頂く取り組みをしています。

それ以外にも、食品関連企業、自治体、農業の生産者、メディアの方々もいらっしゃいます。

うちで見学がない日がないくらいほとんど毎日やっています。

この取り組みは世界中から注目されていて、私もニューヨークの国連本部でスピーチをさせて頂いたり、G7のベルリンでのワークショップでスピーチをさせて頂いたりしました。

ドイツやイギリス、オランダなどの国々から当社の話が聞きたいという要望があり、お話させて頂いています。

そうした国々のテレビ番組にも出演させて頂き、私たちの取り組みを知って頂いております。

日本の食品ロス

一人当たりの食品ロスは日本は世界でトップクラスですがこうした現状についてどう思いますか?

髙橋社長:日本は消費者の方々が食に対する関心が薄いと感じます。

生産の現場を知らない方が多いです。

スーパーで売られているものを見て、値段と見栄えで買ってしまう、これが食品ロスを生んでしまう大きな要因だと思っています。

たとえば消費者の方から積極的に「もっと訳ありコーナーを沢山つくってほしい」とか「傷ついても買いますよ」といった声をあげていけば、スーパーもそうした品ぞろえにしていくはずです。

意識の高い消費者は傷ついても黙って買ってくれますが、黙って買うので、スーパーなどに意見が反映されていないのです。

逆に1%くらいのクレーマーみたいな人たちだけが「傷ついてる」「見栄えが悪い」という声をあげるので、スーパーの店長などは「これが消費者の声だ」と考えてしまい、見栄えの悪いものや傷ついているものを並べなくなってしまい、結果的にロスが発生してしまい、消費者も割高なものを買わざるを得なくなります。

私もよくスーパーの店長会議などに同席させて頂くことがありますが、カスハラ(カスタマーハラスメント)を怖がっている方が多く、クレーマーの声を聞かざるをえなくなっているようです。

もう少し消費者側からお店に売り方の提案などをしていけるといいのかなと。

例えば私が以前通っていた居酒屋で、たくさん残った刺身のツマを見て「これドレッシングかけて出してみたら?」という提案をしたら、それが結構お客さんの間でウケたようで、廃棄を減らすことができました。

消費者側が食に対する関心を持ち、企業に行動を促すような取り組みをもっとしてほしいなと思っています。

最近はTABETEみたいなアプリもあったりしますよね。

たとえば20人の予約がドタキャンになってしまったりしたとき、アプリを使えば、安く消費者が買えるし、お店側も助かるというレスキューシステムです。

獣医師から食品リサイクル

獣医師から食品リサイクルの会社を立ち上げることになった背景を教えてください。

髙橋社長:10歳のときに「獣医師の免許をとって環境問題に取り組む」という作文を書いているので、当時からあまり頭の構造は変わっていませんね。

私は小さいころからドリトル先生やシートン、野生の王国などが好きでした。

小さいころから雑木林があってカブトムシを取りにいってたのに、ある日突然駐車場になってしまった、なんて原体験もありました。

ただ、今でこそ大学には環境系の学部や学科がありますが、当時はほとんど選択肢がありませんでした。

なので、野生動物の絶滅などに問題意識をもっていた私は、獣医師を志すようになったのです。

獣医学科に入ったときも、動物病院を開業するつもりはありませんでした。

NGOやNPOでもボランティア活動をしてきたり、牧場実習をしたりして農家の方々と話しをしてたりしてきた中で、日本のNGOやNPOはどうしても「対企業」になると乗り越えられない壁があるなと感じていました。

すごく情熱がある方が沢山いるんですが、「雇用を生み出す」とか「経済を回していく」という点になるとハードルが生じてしまい、「環境を守るか」「経済をあきらめるか」みたいな二者択一みたいな議論になりがちなことに悶々としていました。

経済の仕組みをつくりながら、環境問題の解決を推進していくような仕組みをつくりたいなと。

学生時代にボルネオにいってパーム油の問題を知ったり、エビの養殖でマングローブが壊されているとか、大豆畑によってアマゾンの熱帯雨林が破壊されているとか、考えてみればすべては「食」の問題に起因します。

獣医師の仕組みを持っていれば、畜産農家や農水省も話を聞いてくれますし。

そんな背景から食品リサイクル事業の会社を立ち上げるに至りました。

今後の展望

御社の今後のビジョンについて教えてください。

髙橋社長:食品会社さんと提携すると、ほとんどの場合は発生抑制が進みます。

ちなみに当社と契約するとなぜ発生抑制が進むかと言うと、多くの食品会社さんは「月に10トン廃棄が出てる」ということは分かってるんですが、それしか分からないんです。

ただ当社では、何月何日にどの事業所から何がどれくらい入っているかをすべて把握しているので、それをすべて食品会社さんにフィードバックします。

そうすると「毎週日曜日にやけに廃棄が多いな」「水曜日にご飯ばかり捨てられてるぞ」ということが明確なデータとして出てきます。

そうすれば、仕入れをこうしようとか、製造ラインをこうしようといったように、発生抑制にメスをいれることができるようになります。

そういうデータを当社が出しているので、当社と契約するとほぼ発生抑制が進みます。

よく当社の工場に視察にくる上場企業の部長や課長は「髙橋さんは食品ロス削減って言ってるけど、食品ロスが減ったら売り上げがなくなってしまうんじゃないですか?」といった意見を頂くことがあります。

たしかに一つの工場の発生抑制は進みますが、提携してる食品会社さんが「うちの子会社もやってよ」「取引先もやってよ」という形で提携が広がるので、結果的に売り上げは伸びています。

「自社優先」「利益優先」ばかりをしているからこそ、環境問題が悪化したり、貧富の格差が拡大したりして、社会課題は蓄積されていくと思っています。

本来企業は社会課題を解決するための商品やサービスを生み出し、その対価としてお金をもらうべきなのですが、それが歪んでしまっているのがいまの社会だと思います。

その本質をついているのがSDGsだと思うのです。

こうした本質をいかに訴求し、私たちがモデルをつくり、多くの企業に真似してもらうか、ということが大切なのかなと思っています。

さいごに

近年、おまけ程度にサステナビリティ推進室をつくったりして、まるで本質的ではない取り組みをする企業が増えてしまったおかげで、SDGsに対するネガティブなイメージが醸成されてしまった感は否めない。

環境問題に関心がある人の中でも、SDGsに対する不信感を持っている人は決して少なくない。

ただ、地球温暖化の進行や生物多様性の喪失は相変わらず緊急性の高い課題であり、一方で貧困や飢餓に苦しむ人達が世界にいることは紛れもない事実。

そう考えると、環境問題にもアプローチし、人や社会に貢献しつつ、経済をまわしていくような、それこそSDGsのような取り組みが社会には求められているのだ。

まさに日本フードエコロジーセンターの取り組みこそが、SDGs本来の理念であるはず。

「もしかしたら持続可能な社会は実現できるのかもしれない。」

相模原の食品リサイクル工場に足を運べば、そんな希望が湧いてくるはずだ。

コメント